Havacılık ve uzay endüstrisinin büyük başarıları, havacılık ve uzay malzemeleri teknolojisindeki gelişmeler ve atılımlardan ayrı düşünülemez. Savaş uçaklarının yüksek irtifa, yüksek hız ve yüksek manevra kabiliyeti, uçağın yapısal malzemelerinin yeterli mukavemetin yanı sıra rijitlik gereksinimlerini de sağlamasını gerektirir. Motor malzemelerinin yüksek sıcaklık dayanımı talebini karşılaması gerekir; yüksek sıcaklık alaşımları ve seramik esaslı kompozit malzemeler bu gereksinimlerin temelini oluşturur.

Geleneksel çelik 300℃'nin üzerinde yumuşar ve bu da onu yüksek sıcaklık ortamları için uygunsuz hale getirir. Daha yüksek enerji dönüşüm verimliliği arayışında, ısı motoru gücü alanında giderek daha yüksek çalışma sıcaklıklarına ihtiyaç duyulmaktadır. 600℃'nin üzerindeki sıcaklıklarda istikrarlı çalışma için yüksek sıcaklık alaşımları geliştirilmiştir ve teknoloji gelişmeye devam etmektedir.

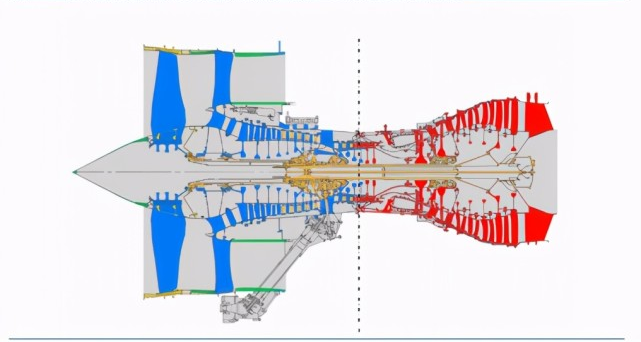

Yüksek sıcaklık alaşımları, havacılık motorları için temel malzemeler olup, alaşımın ana elementlerine göre demir bazlı ve nikel bazlı olmak üzere ikiye ayrılır. Yüksek sıcaklık alaşımları, havacılık motorlarının ortaya çıkışından beri kullanılmaktadır ve havacılık motorlarının üretiminde önemli malzemelerdir. Motorun performans seviyesi büyük ölçüde yüksek sıcaklık alaşım malzemelerinin performans seviyesine bağlıdır. Modern havacılık motorlarında, yüksek sıcaklık alaşım malzemelerinin miktarı motorun toplam ağırlığının %40-60'ını oluşturur ve esas olarak dört ana sıcak uç bileşeninde kullanılır: yanma odaları, kılavuzlar, türbin kanatları ve türbin diskleri; ayrıca şarjörler, halkalar, şarj yanma odaları ve kuyruk nozulları gibi bileşenlerde de kullanılır.

(Diyagramın kırmızı kısmı yüksek sıcaklık alaşımlarını göstermektedir)

Nikel bazlı yüksek sıcaklık alaşımları Genellikle 600 ℃'nin üzerindeki belirli bir gerilim koşullarında çalışan bu alaşımlar, sadece iyi yüksek sıcaklık oksidasyon ve korozyon direncine sahip olmakla kalmaz, aynı zamanda yüksek yüksek sıcaklık dayanımı, sürünme dayanımı ve dayanıklılık dayanımına ve iyi yorulma direncine de sahiptir. Başlıca kullanım alanları arasında havacılık ve uzay sanayinde yüksek sıcaklık koşullarında çalışan yapısal bileşenler, örneğin uçak motoru kanatları, türbin diskleri, yanma odaları vb. yer alır. Nikel bazlı yüksek sıcaklık alaşımları, üretim sürecine göre deforme edilmiş yüksek sıcaklık alaşımları, döküm yüksek sıcaklık alaşımları ve yeni yüksek sıcaklık alaşımları olarak sınıflandırılabilir.

Isıya dayanıklı alaşımların çalışma sıcaklığı giderek yükseldikçe, alaşımdaki güçlendirme elementlerinin sayısı da artar ve bileşim daha karmaşık hale gelir; bu da bazı alaşımların yalnızca döküm halinde kullanılabilmesine, sıcak işleme tabi tutulamamasına yol açar. Dahası, alaşım elementlerinin artması, nikel bazlı alaşımların bileşenlerinin ciddi şekilde ayrışmasıyla katılaşmasına ve bunun sonucunda yapı ve özelliklerin homojen olmamasına neden olur.Toz metalurjisi yöntemiyle yüksek sıcaklık alaşımları üretmek, yukarıdaki sorunları çözebilir.Küçük toz parçacıkları, toz soğutma hızı, segregasyonun ortadan kaldırılması, iyileştirilmiş sıcak işlenebilirlik sayesinde, orijinal döküm alaşımı sıcak işlenebilir deformasyonlu yüksek sıcaklık alaşımlarına dönüştürülür, akma dayanımı ve yorulma özellikleri iyileştirilir; toz yüksek sıcaklık alaşımı, daha yüksek mukavemetli alaşımların üretimi için yeni bir yol ortaya koymuştur.

Yayın tarihi: 19 Ocak 2024